-

-

-

回到顶部

回到顶部

010-80890561

010-80890561

order@bjmytimes.com

order@bjmytimes.com

众所周知,高固含高粘度体系的消泡问题是个顽疾。而在水性工业涂料的实际应用中,对于一些需要涂装高膜厚的工件,我们不仅要提高涂料的施工固含,还要提高其施工粘度(比如:65-70KU)来增加膜厚,这就导致气泡的脱出运动受到很大的阻力。

此外对于一些异形工件的涂装,常常会采用浸涂的方式来施工。为了达到均匀上漆的效果,在实际操作中还需要往漆槽里鼓入大量空气,这就人为地制造了更多的气泡,导致消泡困难的问题雪上加霜。气泡的存在不仅降低了涂装效率,还会造成工件表面的缺陷,严重降低涂料的防护效果。

已知破泡的基本原理是:气泡在涂膜中间的是无法破灭的,要上升至漆膜表面才能破除。

想要达到良好的使用效果,需要满足以下需求:

第一. 消泡速度要足够快,在漆膜表干前气泡要上升至表面破灭;

第二.气泡破除后漆膜表面光滑平整,无缩孔、针眼等bug。

为了解决这一难题,我们进行了大量的实验来筛选具有强消泡能力并且不影响漆膜性能的消泡剂。

实验记录与结果

以下用客户给我们寄来的单组分环氧酯漆(粘度66KU)为例,如下图所示,模拟施工现场用一根管子在涂料内制造大量气泡,与无鼓泡的情形相比,产生的大气泡更多。尽管增大了该消泡剂的用量,依然不能解决问题。

1.初步筛选

我们需要挑选一款能迅速消除大泡的助剂。为此,我们对比了六款消泡剂:分别是DF3092、DF 205和其他四款市场上常用的消泡能力较强的消泡剂。取相同质量的漆样,各加入1%的消泡剂,在振荡机内振荡十分钟后,立即倒入塑料杯里,等待一分钟,观察破泡速度。 结果如下图所示:

由此可见:消泡剂DF3092消大泡效果领先。

2,静置后观察

然后将漆液静置10分钟,观察消微泡情况。

由以上实验结果可以看出,DF205和竞品1对消除微泡效果好,但DF205价格只有竞品1的二分之一,故具有更高的性价比。

3.制定方案

于是我们将DF3092和DF205组合在一起加入到漆样中,鼓泡后观察其消泡效果。实验验证该组合具备优异的消大泡和消微泡效果,见下图所示:

4.方案展示

各位小伙伴儿,请欣赏以下视频,动态地展示了该组合的威力:

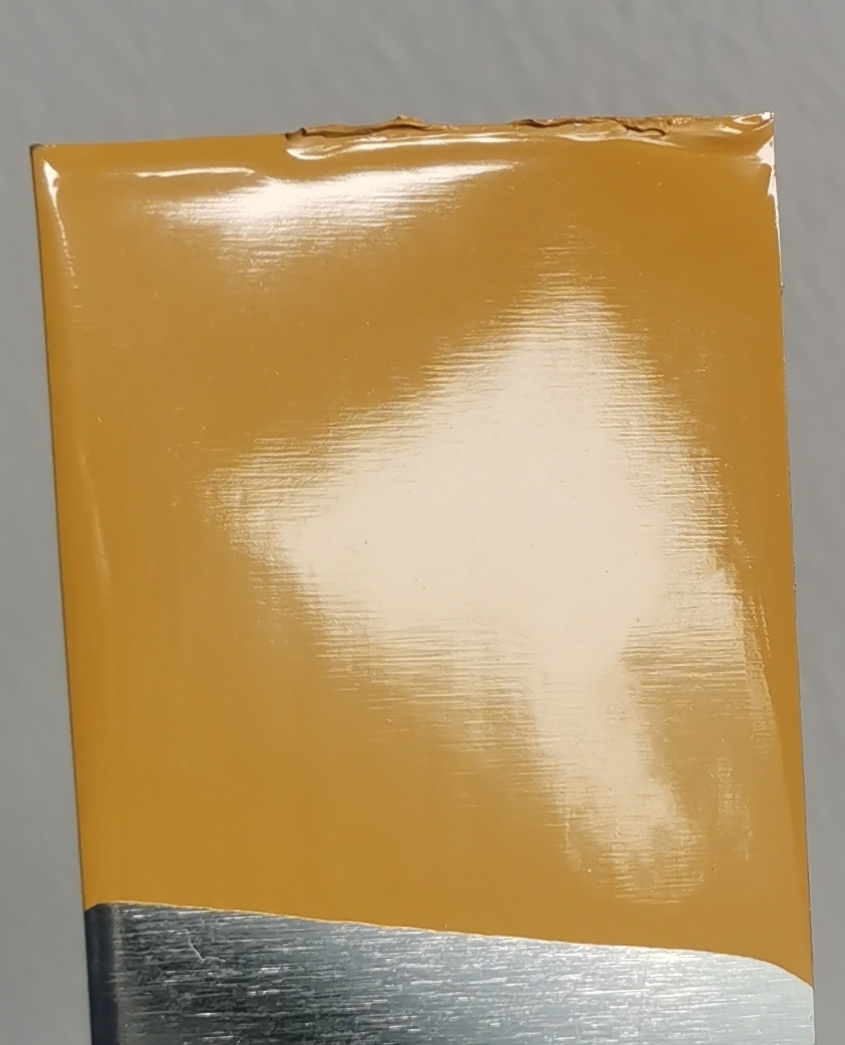

最后,我们将基板浸涂并鼓泡,考察样板涂装后的结果,如下图所示,样板表面光滑平整,无缩孔、针眼等bug,完美收官!